共濺鍍薄膜沉積系統 Co-Sputtering Deposition System

以物理氣相沉積(Physical Vapor Deposition, PVD)的方式來沉積薄膜,通常以濺鍍法(Sputtering)和蒸鍍法(Evaporation)為大宗。談到濺鍍(Sputtering Deposition),就一定要對濺射現象(Sputtering)有基本的了解。所謂濺射,跟撞球原理非常類似,是指固體表面受到帶有高能量粒子的衝擊,基於動量轉移(Momentum Transfer)的原理,固體表面的原子、分子等從帶有高能量粒子取得動能,由固體表面被擊出。濺鍍法即是利用上述濺射現象所發展出來的鍍膜技術。

濺鍍法有許多不同應用方式,因此有下列幾個主要的濺鍍技術:離子束濺鍍(Ion-beam sputtering)、離子輔助沈積(Ion-assisted deposition)、反應式濺鍍(Reactive sputtering)、高功率脈衝磁控濺鍍(High-power impulse magnetron sputtering,HIPIMS)及輝光放電濺鍍(glow sputtering)。本中心「奈米表面與磊晶技術」團隊所擁有的濺鍍式重點機台「共濺鍍薄膜沉積系統」,如圖一,即使用輝光放電濺鍍法來沉積薄膜。

圖一:本中心之共濺鍍薄膜沉積系統。

輝光放電的環境是利用動量傳遞的方式,將置於陰極的濺鍍靶源之原子團撞擊出來,在樣品上形成薄膜。輝光放電可分為直流輝光放電(DC glow discharge)及射頻輝光放電(RF glow discharge)。不同的電源供應能提供不同的沉積方式與製程速度。

一般傳統濺鍍系統沉積多元化合物或合金材料,往往必須重新調配材料壓製成多元靶材,不僅製備麻煩且對於欲使用之多元材料成份比例較不易掌控。本中心的共濺鍍系統是採用優貝克科技 (ULVAC) 日本原裝系統 (ACS-4000-C3) ,其優點在於能同時利用多個靶材進行濺鍍製程,濺鍍時所使用的工作氣體多為氬氣(Ar),主要因其化學鈍性高,因此不易與材料發生化學反應,而若是要濺鍍的是化合物薄膜,亦可以通入與被濺射出物質反應的氣體,如氧氣(O2)、氮氣(N2),在基板上相互反應生成所需的化合物薄膜,即可針對個別材料進行參雜及參數調整。

目前此共濺鍍機控制的電極為兩個直流DC電源及一個交流RF電源,一般而言,如果濺鍍材料有良好的導電性,我們可採用直流電源;若濺鍍材料屬於介電材質,則我們必須使用射頻交流電源以避免電荷的累積。

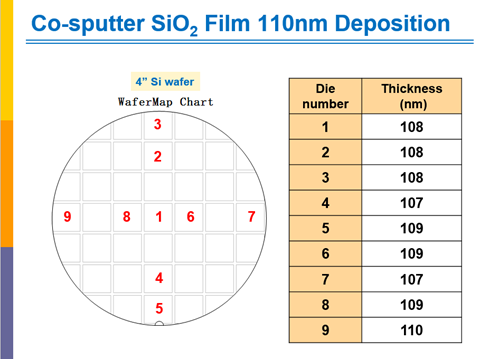

本中心的共濺鍍機有非常低的沉積速率,搭配旋轉載台裝置可獲得相當均勻及厚度相當薄之薄膜,且其薄膜品質再現性佳。舉例來說,中心近來代工之二氧化矽(SiO2)薄膜沉積,在4吋Si晶圓基板上沉積110nm SiO2薄膜,晶圓中央跟邊緣差距只有1~2nm,其標準差只有1nm(低於1%),顯示其均勻度極佳,如圖二。

圖二:共濺鍍二氧化矽薄膜均勻度。

本中心共濺鍍機可選用之沈積材料多(中心目前提供SiO2、SiC、Al2O3、Al、Ag、ITO、ZnO、Ti、Ni、W、C、Nb、Mo等多樣鈀材),整體製造成本低,亦可以較低的溫度下製備高熔點材料的薄膜,且機台自動化程度高,在螢幕頁面可清楚顯示濺鍍進行時,所有濺鍍相關參數,包括濺鍍流程腔室壓力值、腔室溫度值、氣體流量控制器數值、基板旋轉速度及溫度、turbo pump工作效率值、RF及DC電子槍目前功率值等參數,以達即時監控濺鍍狀態之功用。

共濺鍍機為半導體製程中不可或缺的重點機台,可適用於電機、機械、電子、光學、材料等研究領域。成功大學微奈米科技研究中心提供24小時機台操作,及優秀的工程師協助操作及提供訓練教學的服務,歡迎洽詢利用。

◆ 儀器訓練課程:每月開課,歡迎報名。